در رابطه با ماده مبرد کمپرسور و مشکلاتی که ممکن است در اثر برگشت آن به کمپرسور ایجاد شود چه می دانید ؟

فهرست این مقاله:

برای برودت یا سرمایش روش های گوناگونی را مورد استفاده قرار می دهند که سیستم تبرید تراکمی از جمله پر کاربرد ترین آن ها بوده است. به طور معمول این سیستم در سیستم های تهویه مطبوع از جمله : چیلر ها و انواع اسپلیت ها ، یخچال های صنعتی و خانگی ، کولر خودرو و … به کار برده می شوند.

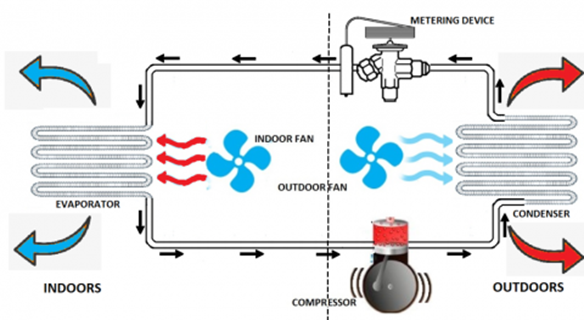

چهار قسمت اصلی در این سیکل عمل سرمایش را با استفاده از یک سیال مبرد امکان پذیر می کنند. برای آشنایی با این چهار قسمت می توان کندانسور ، اواپراتور ، شیر انبساط و کمپرسور را نام برد. یکی از اصلی ترین آن ها کمپرسور ها هستند در همه کمپرسور ها یک نوع ماده مبرد خاص وجود دارد و یکی از عمده ترین و اصلی ترین ایرادات کمپرسور های تبریدی برگشت مایع مبرد به کمپرسور بوده است و باعث شده تا کل سیستم از کار بیوفتد. مایع مبرد در سیکل تبرید از اواپراتور به شکل گاز ( پنل داخلی ) خارج شده و به کمپرسور ورود پیدا می کند. در این مقاله با مبرد کمپرسور و مشکلاتی که ممکن است در اثر برگشت این ماده به کمپرسور برای سیستم برودتی ایجاد شود ؛ بیش تر آشنا خواهید شد. پس برای دریافت این اطلاعات تا انتهای مقاله همراه ما باشید.

سردخانه

از گذشته ها مردم همواره به دنبال راه هایی برای نگهداری و حمل مواد غذایی بودند تا در نهایت توانستند سردخانه ها را اختراع کنند. اگر مواد غذایی و مواد خوراکی مانند : سبزیجات ، ماهی ، میوه ها ، گوشت ، مرغ و سایر مواد در دمای مناسبی قرار نداشته باشند سریع خراب و فاسد می شود و دیگر قابلیت مصرف نخواهند داشت. برای نگهداری طولانی مدت از این مواد و بدون این که ذره ای از کیفیت آن ها کم شود و همین طور بعد گذشت مدت طولانی بتوان از آن ها استفاده کرد باید در محیطی با دمای مناسب نگهداری شود. برای محصولات خوراکی و غذایی و برای این که بتوان چنین شرایطی را فراهم کرد تنها می توان از سردخانه های مخصوص استفاده کرد به دلیل این که سردخانه انباری است که از فاسد شدن محصولات با ایجاد دمای مناسب جلوگیری می کند.

کمپرسور

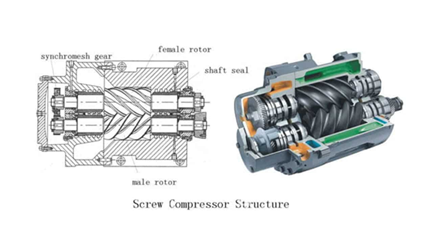

به دستگاه های که برای فشرده کردن هوا و کاهش حجم بوده است کمپرسور گفته می شود. نام دیگر کمپرسور ، به طور معمول متراکم کننده یا فشرده کننده ی هوا بوده است. در صورتی که کمپرسور با مصرف انرژی اولیه ای که از مدل انرژی مکانیکی بوده است ، هوا را که مخلوطی از گاز ها بوده است را می تواند ، با حجم اولیه ی بسیار بالایی با قدرت مکش بالا و به سرعت به داخل خودش بکشد و برنامه ی طراحی شده ی داخل آن و با سیستم های تعبیه شده ، در پی یک فرایند با کم شدن حجم هوا ، آن را فشرده و متراکم کند ، در این زمان دمای گاز هم به شدت افزایش پیدا می کند.

در نهایت گاز اولیه به گاز پر فشاری تبدیل می شود که کاربرد های مختلف و زیادی برای صنایع متفاوت داشته است. در صورتی که جهت بهره برداری از گاز پر فشار مورد نظر که دمای زیادی هم داشته است در اوایل باید دما را در حدودی که قابلیت استفاده داشته باشد کم کرد ؛ به این دلیل در مسیر خروجی گاز در دستگاه های کمپرسور لوله های خنک کننده تعبیه شده اند. انرژی مورد نیاز را گاز خروجی برای صنایع مختلف در اختیار گذاشته است.

کمپرسور ها دارای انواع گوناگون و متفاوتی هستند که از نظر قدرت و ظرفیت با یکدیگر تفاوت زیادی داشته اند ، همین طور دیگر جنبه های متفاوت در انواع مدل های کمپرسور ها عبارت بوده اند از ابعاد و اندازه دستگاه و اجزای داخلی مانند : تعداد سیلندر که مورد استفاده قرار گرفته است ، شکلی که انرژی انتقال پیدا می کند و ممکن است استفاده کوتاه یا طولانی از آن ها شود ، روغنی بودن یا بدون روغن بودن و …. مصرف انرژی کمپرسور ها بسیار زیاد بوده است به صورتی که بعد از پمپ ها در صنایع بیش ترین مصرف کننده ی انرژی بوده اند. کمپرسور ها به تنهایی از یک مدل نبوده اند. این وسیله دارای انواع مختلفی و متفاوتی هستند که هر مدل از آن دارای کاربرد خاصی هستند.

انواع کمپرسور ها

کمپرسور هوا در قرن بیستم به حالت ها و شکل ها و با کاربرد های متفاوت و مختلفی توسعه پیدا کردند و در نتیجه به صورت دستگاه های پر مصرف خانگی و صنعتی امروزی و به شکل زیبا و شکیل در آمده است. کمپرسور ها با توجه به احتیاجات جامعه و صنعت در ابعاد و اندازه های متفاوتی طراحی و ساخته می شوند و با دقت به نوع عملکرد و کارکرد در مدل های گریز از مرکز ، پیستونی و دوار تقسیم بندی شده اند.

کاری که کمپرسور ها انجام می دهند ، به وجود آوردن نیروی مکش مورد احتیاج برای مکیدن گاز مبرد از اواپراتور ، گاز را متراکم می کند و بعد از آن به سمت کندانسور فرستادن آن است. که در این صورت گاز به مایع تبدیل می شود قسمت مکندگی کمپرسور ، از طرف فشار ضعیف گاز را به طرف فشار قوی انتقال می دهد و مقدار گازی که باید متراکم شود به میزان جا به جایی پیستون کمپرسور بستگی خواهد داشت. به طور معمول کمپرسور ها به حالت تک سیلندر یا چند سیلندر با توجه به سایز و کاربرد های گوناگون طراحی و ساخته می شود.

ساختمان و اجزای کمپرسور

کمپرسورها دارای ساختمان پیچیده ای هستند و از اجزای مختلفی تشکیل شده اند که برخی از مهم ترین آن ها عبارتند از :

- سیستم خنک کننده ؛

- شیر های سرویس کمپرسور ( Service Valve )؛

- دستگاه کنترل ظرفیت ( Capacity Control ) ؛

- سوپاپ های مکش ( Suction Valves )؛

- سوپاپ های تخلیه ( فشار ) ( Discharge Valves )؛

- محور و محفظه یاتاقان و آب بندی آن ها ؛

- سیستم روغن کاری ( Lubrication ).

ماده مبرد چیست ؟

مبرد ( به انگلیسی: Refrigerant ) ماده ای بوده و یا در بعضی مواقع ترکیبی از مواد است ، که به طور معمول به حالت سیال بوده و در سیستم های تبرید مورد استفاده قرار می گیرد. مبرد ها در بیش تر چرخه های تبرید فاز متغیری داشته اند و از مایع به گاز و در مواقعی هم بر عکس تبدیل می شوند. در قرن ۲۰ ام استفاده از فلوئور کربن ها ، به خصوص کلرو فلئورو کربن ها بسیار زیاد بوده است ، ولی در حال حاضر بر روی لایه ازون اثرات مخربی داشته اند و به همین دلیل جایگزین کردن برای آن ها انجام می شود. بعضی مبرد های که خیلی مورد استفاده قرار می گیرد مثل : آمونیاک ، گوگرد دی اکسید و هیدرو کربن های غیر هالوژنی منجمله پروپان بوده اند.

با استفاده از تغییرات ترمودینامیکی و فازی به آسانی مبرد ها از شکل گاز به مایع و یا بالعکس یعنی از مایع به گاز قابل تبدیل شدن هستند و این قابلیت باعث شده این مواد کاربرد زیادی در صنعت داشته باشند ، به عنوان مثال : در سیستم ها و دستگاه های برودتی و تهویه مطبوع کاربرد داشته اند. دستگاه هایی مثل چیلر تراکمی ، داکت اسپلیت و VRF در سیکل کاری خود ماده مبرد را مورد استفاده قرار می دهند. با توجه به همین نقش مفید و مهم مبرد ها در صنعت ، باید این نکته را در نظر داشته باشید که با توجه به نتایج مطالعات علمی و بررسی ها ، برای محیط زیست ما این مواد زیاد مفید نبوده اند و از جمله عوامل مهم تخریب لایه اوزون و گرمای زمین به حساب می آیند. از متداول ترین انواع این مبرد ها می توان به موارد زیر اشاره کرد :

- R 500 که مخلوطی است از 8.73 درصد R 12 و 2.26درصد R 152a ؛

- R 410a که مخلوطی است از ۵۰٪ R 32 و ۵۰٪ R 125 ؛

- R 502 که مخلوطی است از ۸/ ۴۸ درصد R 22 و ۲/ ۵۱ درصد R 11 .

برگشت مبرد مایع به کمپرسور

يكي از عمده ترين و اصلی ترین دليل صدمه ديدن كمپرسور هاي تبريد برگشت مبرد مایع به كمپرسور بوده اسـت. با توجه به آن كه كاهش خاصيت روغن كاري روغن مورد نظر در زمانی اتفاق می افتد که برگشت مبرد مايع به كمپرسور انجام می شود. بیش تر تعميركاران ايـن تـصور را داشته اند كه از كمبود روغن كمپرسور صدمه ديده است در صورتی كه علت این مشكل اصلی همان برگشت مبرد مايع به کمپرسور بوده است. كمپرسور هاي تبريد به طور کلی جهت متراکم کردن گاز طراحي و تولید شده اند و اخـتلال شديدي در كاركرد آن ها به دلیل وجود مايع به وجود مي آید. بدون در نظر گرفتن نوع طراحي ، در مقابل حضور مبرد مايع كمپرسور ها دارای محدوديت هایی بوده اند. اين محدوديت ها شامل : نوع سيستم ، حجم كارتر ، حجم روغن و كنترل ها و شرايط كاركرد سيستم بوده اند.

شما می توانید برای دریافت هر گونه راهنمایی و مشاوره در زمینه آشنایی با کمپرسورهای مورد استفاده در سردخانه و مجهز کردن سردخانه های مختلف به این کمپرسورها و همچنین خرید و اطلاع از قیمت انواع ماده مبرد کمپرسور با شماره 09101836620 ارتباط برقرار کنید.

دلايل اصلي برگشت مبرد مایع به کمپرسور

مشكل مهم و اساسی که همان برگشت مبرد مایع به داخل كمپرسور بوده است با بالا رفتن مقدار مبرد موجود در كل سيستم افزایش پیدا می کند. دلايل اصلي برگشت مبرد مايع به کمپرسور دارای عوامل زیادی بوده اند که از جمله آن ها می توان به عوامل زیر اشاره نمود :

- انتخاب نا درست لوله موئي Tube Capillary؛

- انتخاب يا تنظيم نا درست شير انبساط ترموستاتيكي ؛

- مهاجرت مبرد Refrigerant Migration ؛

- مقدار اضافه مبرد در كل سيستم ؛

- اواپراتور برفك زده ؛

- فيلتر هواي كثيف روي اواپراتور ؛

- خرابي فن يا فن هاي اواپراتور .

دلایل برگشت ماده مبرد به کمپرسور

مشکلات اواپراتور

این نکته را باید در نظر داشته باشید که می تواند خرابی اواپراتور باعث شود که سایر قطعات هم دچار صدمه نشوند. یکی دیگر از این موارد هم بازگشت ماده مبرد به کمپرسور بوده است. یخ زدن اواپراتور ، خرابی فن ها و انتخاب نادرست اواپراتور ، سبب می شود که مبرد فرصت لازم را جهت انتقال حرارت نداشته باشد. به همین دلیل مقداری از آن به صورت مایع باقی مانده و به کمپرسور برگشت داده می شود.

خرابی شیر انبساط

وظیفه شیر انبساط این بوده است که کنترل سرعت ورود ماده مبرد به اواپراتور را بر عهده دارد. در صورتی که در این شیر ایرادی به وجود بیاید ، این امکان وجود دارد که بیش از اندازه ماده مبرد وارد اواپراتور شود. در نهایت به صورت مایع ماده مبرد به داخل کمپرسور وارد می شود. پلیسه حاصل از لوله کشی و ذرات گرد و غبار در محل شیر انبساط باقی می ماند که سبب شده شیر به صورت دائم باز بماند و بیش از اندازه مبرد عبور کند. همین طور در زمانی که محل بالب شیر انبساط به صورت نادرست نصب شود می تواند سبب عدم تشخیص مقدار سوپر هیت شود و مبرد بیش تری را شیر انبساط به سیکل ارسال کند.

حرکت ماده مبرد

سیستم در زمانی که خاموش باشد ، این امکان وجود دارد که میان ماده مبرد و روغن موجود در کمپرسور اختلاف فشاری ایجاد شود. در زمانی این اختلاف فشار به وجود می آید که از اواپراتور ، کمپرسور سرد تر باشد. در نیمه شب و حوالی صبح این حالت اتفاق می افتد. ماده مبرد هم تمایل دارد در چنین حالتی به سمت قسمت هایی حرکت کند که دارای فشار پایین تری هستند. به همین دلیل ماده مبرد در چنین حالتی به محفظه کمپرسور وارد می شود. به دلیل این که دارای وزن بیش تری نسبت به روغن بوده است ، در قسمت پایین و زیر روغن قرار می گیرد. زمانی که کمپرسور دوباره روشن شود ، ماده مبردی که در قسمت زیر روغن قرار دارد شروع به جوشیدن می کند و به بخار تبدیل می شود و به شکل ذرات ریزی به روغن وارد می شود.

در زمان وقوع مشکل این چنین ، امکان دارد که کمپرسور به طور کامل از کار بیفتد. می توان از هیتر کارتر کمپرسور برای جلوگیری از چنین اتفاقی استفاده نمود که در زمانی که سیستم خاموش بود ، از بازگشت ماده مبرد به کارتر جلوگیری میکند و از سرد شدن ماده مبرد جلوگیری میکند.

عدم جریان آب در اواپراتور آبی

در چیلر ها در زمانی که آب در اواپراتور به هر دلیلی حرکت نکند می تواند برگشت مایع اتفاق بیوفتد. اما در صورتی که فلو سوییچ در مسیر آب نصب شده باشد جلوی این اتفاق را در این حالت می تواند بگیرد.

جلوگیری از برگشت مبرد

در این قسمت بعضی از موارد که از روش های جلوگیری از برگشت مایع به کمپرسور عنوان شده است.

روش های جلوگیری از برگشت مایع به درون کمپرسور

می توان با استفاده از موارد زیر هم از بازگشت مایع به کمپرسور جلوگیری نمود و همچنین از به وجود آمدن مشکلات جبران ناپذیر جلوگیری شود :

نصب مایع شکن ( آکومولاتور ) در خط ساکشن

در سیستم هایی که این احتمال وجود دارد که مایع مبرد به کمپرسور برگشت داده شده ، می توان از آکومولاتور استفاده نمود. در واقع مخزنی برای ذخیره ماده مبرد اضافی آکومولاتور ( مایع شکن ) بوده است و جلوی وارد شدن این ماده به موتور را می گیرد. به عنوان نمونه در سیستم هیت پمپ ( Pump Heat ) ، هنگامی که از گرمایش به سرمایش و بالعکس عملکرد دستگاه تغییر می کند ، احتمال برگشت ماده مبرد به موتور وجود داشته است، به همین دلیل در چنین سیستم هایی وجود مایع شکن الزامی بوده است. همین طور دستگاه هایی که دیفراست با گاز داغ را مورد استفاده قرار می دهند در زمان شروع یا پایان دیفراست امکان بازگشت مبرد وجود دارد.

استفاده از پایین ترین میزان مبرد مورد نیاز در هنگام شارژ

در زمانی که میزان بیش از حدی از مبرد وجود داشته باشد باعث بازگشت این ماده به موتور دستگاه می شود.

استفاده از سیل Down Pump برای جلوگیری از برگشت مایع مبرد به کمپرسور

در سیستمی که میزان مبرد از مقدار مورد نیاز بالاتر رفته باشد ، می توانید Down Pump را مورد استفاده قرار دهید. در سیستم برودتی سيكل Down Pump باعث می شود ، در اوایل شیر برقی خط مایع بسته شود و مبردی که در اواپراتور موجود دارد را به صورت کامل مکش می کند ، پس از آن به ریسیور و کاندنسر هدایت میشود. فشار داخل اواپراتور در این حالت کاهش پیدا می کند و کمپرسور را کنترل فشار پایین (control pressure Low) ، قطع خواهد کرد. به دلیل عدم وجود مبرد درون اواپراتور در این حالت ، هنگامی که موتور دستگاه خاموش بوده است ، مایع مبرد به کمپرسور برگشت داده نخواهد شد.

استفاده از هيتر داخل كارتر برای جلوگیری از برگشت مایع مبرد به کمپرسور

به دلیل شرایط کارکرد و نظر مشتری در بعضی از دستگاه ها ، Down Pump مورد استفاده قرار نمی گیرد. از هیتر کارتر در این شرایط استفاده می شود. وظیفه هیتر کارتر این بوده است که دمای روغنی که در کارتر وجود دارد را در سرد ترین قسمت بالا تر نگهداری کند. باید به این نکته توجه داشته باشید که هیتر برای برگشت مایع مبرد به کمپرسور مانعی نبوده است و فقط مایع مبردی که در روغن وجود دارد را تبخیر می کند.

نشانه های بازگشت ماده مبرد به کمپرسور

با استفاده از بررسی و مشاهده نشانه های زیر می توان از بازگشت ماده مبرد به کمپرسور اطلاع پیدا کرد و هرچه سریع تر برای رفع این مشکل اقدامات لازم را انجام داد. این موارد عبارتند از :

کاهش میزان روغن

قسمتی از روغنی که جهت روان سازی قطعات مکانیکی مورد استفاده قرار می گیرد با استفاده از ماده مبرد در طول چرخه و همچنین با استفاده از ماده مبرد به حرکت در می آید و به کمپرسور با این ماده وارد می شود. در صورتی که مبرد به حالت مایع به کمپرسور وارد شود ، به درستی روغن به حرکت در نمی آید و قسمت زیادی از روغن از بین می رود. در چنین حالتی به میزان زیادی استهلاک قطعات مکانیکی افزایش پیدا می کند و همین طور کمپرسور مورد نظر از کار می افتد. همچنین هنگامی که به شکل مایع ماده مبرد به سیلندر وارد می شود ، روغنی که بر جداره ها وجود دارد را جابه جا می کند و به خوبی روان سازی قطعات انجام نمی شود.

کاهش راندمان سیستم

چگالی آن را ذرات روغنی که به ماده مبرد وارد می شوند ، بالا تر می برند. این مخلوط هنگامی که داخل کمپرسور می رود ، باعث می شوند که فشار را کمپرسور بالا تر از مقدار مشخص شده افزایش دهد. به همین دلیل این بار اضافی باعث می شود که انرژی بیش تری را کمپرسور مصرف کند و همچنین بازدهی سیستم کم تر از حد معین خواهد شد. همین طور در حالتی که در طول چرخه روغن با ماده مبرد همراه شود ، بر روی سطح لوله ها و شیر ها مقداری از روغن می نشیند و این موضوع هم باعث می شود که راندمان سیستم کاهش پیدا کند.

کف کردن روغن

هنگامی که کمپرسور کار خود را شروع می کند ، به صورت ناگهانی فشار مخلوط مبرد و روغن کاهش پیدا خواهد کرد. انحلال روغن در مبرد هم با کاهش فشار ، سبب کاهش می شود و به همین دلیل در ماده مبرد روغن خیلی کم تری حل خواهد شد. در این حالت مبرد اضافی انبساط پیدا کرده و تبخیر می شود. بالا رفتن حجم ناگهانی مبرد باعث می شود که مخلوط روغن و مبرد هم به جوش زدن شروع کند و در نهایت روغن موجود کف خواهد کرد. در صورتی که این امکان وجود دارد که در حالت معمولی هم در ابتدا روغن کمی کف کند ولی کف کردن روغن در حالت بازگشت مبرد به کمپرسور ، به حالت مستمر اتفاق می افتد.

این نکته را باید در نظر داشته باشید که معمولا در زمانی بازگشت مبرد به کمپرسور اتفاق خواهد افتاد که بر روی سیستم بار زیادی وجود نداشته باشد و مجموعه مورد نظر با ظرفیت پایینی در حال کار کردن است. در حالتی که هرکدام از این نشانه های بالا اتفاق بیوفتد سیستم را باید به حالت 24 ساعته زیر نظر قرار داد تا به طور دقیق ایراد تعیین شود و با انجام دادن سریع تعمیرات ، از آسیب رسیدن به سایر قطعات جلوگیری شود.

نتیجه گیری

در زمان های گذشته از روش های مختلفی برای ایجاد سرما استفاده می کردند تا مواد غذایی خود را بتوانند برای مدت خاصی نگهداری کنند بعد ها با ظهور یخچال ها و سردخانه ها مردم زیادی به این ها روی آوردند و این سردخانه ها بسیار کاربردی بود. سردخانه ها دارای اجزا و قسمت های مختلفی هستند که از جمله آن ها می توان به : کندانسور ، کمپرسور ، اواپراتور و … اشاره نمود و همین طور از اصلی ترین این اجزا کمپرسور ها هستند. در کمپرسور ها برای خنک سازی از ماده ای استفاده می شود که به آن ماده مبرد می گویند. مبرد ها دارای انواع مختلف و شکل های متفاوتی هستند.

كمپرسور هاي تبريد به طور کلی براي تراكم گاز طراحي و تولید شده اند و اخـتلال شديدي در كاركرد آن ها وجود مـايع بوجود خواهد آورد. بدون در نظر گرفتن نوع طراحي ، در مقابل حضور مبرد مايع كمپرسور ها ، محدوديت هایی داشته اند. اين محدوديت ها شامل : حجم كارتر ، حجم روغن ، نوع سيستم و كنترل ها و شرايط كاركرد و عملکرد سيستم بوده اند و در این مقاله به طور کامل با مبرد کمپرسور ها آشنا شدیم و کی از مشکلات اصلی و رایج در رابطه با آن یعنی برگشت مبرد به داخل کمپرسور ، نشانه ها و راه های جلوگیری و رفع آن را نیز برای شما بیان کردیم.

شما می توانید با استفاده از این اطلاعات در صورت بروز چنین مشکلی برای سیستم برودتی و کمپرسور در سریع ترین زمان ممکن نسبت به مقابله و رفع آن اقدام نمایید و در نتیجه طول عمر سیستم خود را افزایش دهید.